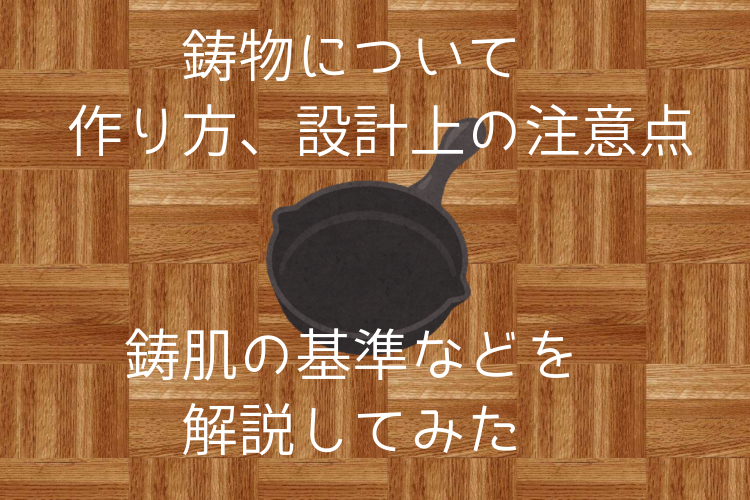

完全な個人の嗜好ですが、鋳物、いいですよねー。機械設計業界にいますが、鋳物を見ていると「なんでこんな形が鉄でできてるんだー!」って感じでワクワクします。私は日常的に木型をつかって鋳造する鋳鉄製の部品を扱っています。機械設計者が鋳物を扱う上でのポイントを整理していきます。より詳しい製造方法や特性などは、他のサイトに詳しく乗っていますので、その辺は割愛します。

製造方法の種類

鋳物の作り方を簡単に説明します。

まず作りたいカタチを木などで作って、その木のカタチを写し取って、写し取ったところへドロドロになるまで加熱した鉄を入れて冷やして作ります。

これを砂型鋳造を例にして、もう少し難しく説明します。

作りたいカタチを木などで作ったものを「型」と呼びます。「型」の材質は木材の他、発泡スチロールや樹脂、(ろうそくの)ロウ、耐熱金属などがあります。「型」ができたら、その周りにカタチを写し取るための砂を敷き詰めてから、砂を固めます。この写し取ったものを鋳型と呼びます。また、この砂は鋳砂とよばれており、敷き詰めた後、ある程度の熱を加えたり、圧力をかけたりして固めます。その後、鋳型から「型」だけうまく取り出し、そこに溶けた鉄を入れていきます。

型の材料の種類、敷き詰める砂の種類、型の取りだし方等により、たくさん種類がありますが、ここでは割愛します。

機械設計者が扱う鋳物の留意点 結構たくさんあります

私は砂型鋳造を設計することが多いです。ロストワックス等と少し違うかもしれませんが、設計上の注意点を述べていきます。

鋳鉄(ちゅうてつ)の材料特性に注意

まず、鋳造の場合、板材や丸棒の材料と比較すると、機械部品としての材料特性が異なります。

以下、ねずみ鋳鉄(ちゅうてつ)の特性をいくつか紹介します。鋳鉄とは鋳物の中でも炭素量の多い(2~3%以上)ものを指します。

- 圧縮や衝撃に強い(工作機械のベッドの用途多し)。

- 加工しやすく、量産品向き。

- 比較的高温でも使用可能。

- 低温では割れやすい。

- 引張強度は低めのものが多い。

- 溶接性が悪い。

- etc

強度の特性だけをみても、SS400の板材やS45Cの丸棒とは異なることがわかると思います。鋳物は板材や丸棒と同じ鉄の材料だと思ったら大間違いです。ちゃんと特性を確認してから設計しましょう。

カタチには限界がある

いろんな形の鋳物を見ると、どんな形にもできそうな気がするのですが、意外と形が制限されます。

二つに割れるか?

型の材質が木の場合ですが、型を鋳型からうまく取り出すことができなければ鋳物をつくることができません。

型を取り出すには鋳型を真っ二つに割ってから型を取り出し、鋳型のみを再度くっつけます。

二つに割って型が取り出せる形でないと、型が鋳型に引っかかってしまい、鋳型が崩れてしまったり、そもそも型が取り出せない状態になります。鋳物の図面を書いた時、その輪郭を二つに割って真っ直ぐ移動させた時に引っ掛かりがないか確認してください。

気にしになくていい型の材料もあります

上記のように取り出し時に気を使う必要がない型の材料もあります。発泡スチロールやロウでできている場合です。発泡スチロールは鉄を流し込むときに熱で溶けてなくなります。ロウは少し温めると液体になって流れ出させることができます。

弱点としては発泡スチロールは木で作ったときのように型が残らないので量産には向かない、ロウは型を作るための鋳型を金型で作ったり、ロウの周りの鋳型を特殊な材料で作ったりと型代にコストがかかるところです。

近年は3Dプリンタが発達

最近よく聞く3Dプリンタ。鋳物業界にも着々と入ってきています。

型を作らず、いきなり鋳型を3Dプリンタで造形してしまう、という方法です。型が完全に不要になりますので、型の管理が不要になるのがまず良いところですね。

あとはちょっとした設計変更が利くところです。型が木だと削ったりしなければならいし、金型だと削ったり、切断、溶接が必要ですが、3Dプリンタならデータをいじるだけで新しい設計の鋳型ができます。

いずれにせよ、鋳物の製造法それぞれに関しての利点や欠点は、実際に採用する方法を検索してしっかり調べてくださいね!

肉厚は薄すぎも厚すぎもダメ

作る鋳物の肉厚も重要です。一般的に肉厚が薄くても厚くてもよくありません。

ドロドロに熱した鉄を冷えて固める際、極端に肉厚が少なかったり、多かったりすると、冷える過程で温度差ができてしまいます。冷える過程で温度差ができてしまうと、鉄が固まる時にポツポツと穴が空いたようになる「巣」の原因になります。

鋳物屋さんは、「方案」という実際に鋳込むときの形を考えます。経験と勘が必要な重要なもので、適宜「押し湯」や「冷やし金」といったものを配置しながら鋳込む形状を考えてくれます。近年はコンピューターでシミュレーションしているところも多いですね。

鋳物に詳しくない機械設計者の方は鋳物屋さんに必ず図面を見てもらってアドバイスをもらうべきだと私は考えています。ダメもとで理想の形を持っていき、アドバイスをもらいながら修正が一番ベストです。本当は自分でシミュレーションできるといいのですが…

今後、鋳物の世界は3DCADデータが重要になってくる

通常の製図(2DCAD)は板材や棒材の加工指示には向いているのですが、自由な形を作ることができる鋳物の製作指示には向きません。3Dの技術がここまで発展した今日、鋳物に関しては3DCADを使用すべきだと考えます。

鋳物はある程度、カタチを自由に表現できるので、平面よりも立体で表す方が好都合。昔のように加工指示を図面で書かなくても、3Dデータで加工までできてしまう時代です。鋳物の世界は3Dになっていくと思います。

鋳造品の寸法公差 (JIS B 0403-1995 )

図面上、公差域が書かれていない寸法については、指示をすれば普通公差を適用することができます。例えば「中級」であれば「6を超え、30以下」の寸法に「±0.2」の公差をつけて解釈します。詳しくはJIS B 0405-1991を参照してください。

ところが鋳物の場合はこれに当てはまりません。

考えてみれば当たり前ですが、鋳造製品で作った寸法と削り加工で作った寸法、どちらが精度よく出来上がるか明確ですよね。

実は、普通公差の鋳物バージョンが存在するのです。

鋳物の普通公差が規定されているJISは表題に書いてあるJIS B 0403-1995です。「CT」公差というものを聞いたことがある方もいるかもしれません。CT公差は1から16までの数字で表し、数字が小さいほど公差範囲が狭く、作るのが難しいと言えます。

自分の設計する鋳物へ、どの普通公差を当てるべきか、悩んでも大丈夫です!附属書Aに製造方法や材質による推奨の公差等級が載っています。これをみれば、どの製造方法にするかおおよそ検討がつきますよ!

でも最終的にはお願いする鋳物屋さんに普通公差はどれくらいか、確認して図面に書いておきましょう!

基準位置決定方法

鋳物を扱う際、難しいのが基準を加工することです。

鋳物品は当たり前ですが、どの面も鋳肌になっています。これは工作機械へセットする時、最低でも一か所は鋳肌を基準として加工をしなくてはならないことを意味します。

また、鋳物は型ずれなどにより一つ一つのカタチにだいぶバラつきがあります。しかし一番初めに加工する面が基準となり、その他の加工面が決まってきますので、一番初めの加工のやり方がその製品のデキを左右します。

この一番初めの加工は、人間が考えて決める必要があり、自動化は難しいと思います。もちろん鋳肌の精度のよい製造方法にしたり、カタチを単純にしたりして解決はできないことはないです。

応力除去焼きなまし(ひずみ取り焼鈍)

鋳物は高温の鉄を冷却するという工程があるので、どうしても冷却にムラができます。そのときにポツポツと気泡のようなる巣と一緒に発生してしまうのが内部応力です。

内部応力とは鋳物の中に残っている力のことで、鋳物の中にバネが埋め込まれているようなイメージです。これが残っていると、長い年月が経った時に部品が曲がったり、鋳物を削った時にその応力が開放されて、うまく精度が出なかったりします。

内部応力の対策として、いくつか方法があります。その一つがひずみ取り焼鈍(しょうどん)です。ひずみ取り焼鈍は応力除去焼きなましとか、単に焼きなましとか、名称は様々です。

ひずみ取り焼鈍は内部応力を分散させる(除去する)ために、鋳物の成分が変わらない程度の熱をかけることを指します。非常に高い精度を求める工作機械のベッドのような部品に対して大変有効です!

費用の内訳

鋳物を作りにあたり、かかる費用について触れていきます。

型代

砂型鋳造には材料が木の「型」を使いますが、それをまず作ります。

図面をもとに木型の職人さん(木型屋さん)が専用のカッターややすりを使って木を削って作ります。

大きいものはネジや釘などを使って継ぎ足したり、張り足したりします。型に使う木に適したものがあるようなのですが、詳しく割愛します。

金属で型を作る場合も専門の職人さんに頼むことになります。

人が手作業で行う型作りは非常にコストがかかります。

しかし、一度作ってしまえば大量生産できますので、その部品を作れば作るほどコスト回収できるという考え方になってきます。

原料費

一方で、型を作る費用に比べると、実際の鋳物の原料費はそんなに高価ではありません。このことからも、鋳物は大量生産向きの製造方法と言えます。

不良発生時のペナルティ

もし不良が発生した場合、お金のやりとりで難しい問題が発生します。

鋳物を発注して納品してもらった直後は不良は大体見つかりません。すぐ見てわかるようなものであれば鋳物屋さんが見つけてくれますからね。

鋳物の不良として多いのは、鋳物を加工している最中に、削ったところにポツポツと穴が・・・つまり加工面に巣が現れる場合です。

発注した側は不良品が入ってしまっているのでクレームとして鋳物の取替を要請したいところですが、すでに加工を行っているのでその加工が無駄になった!ということで、加工賃を鋳物屋さんに請求する場合があるそうです。

加工賃までは払えない!とつっぱねるところもあれば、嫌なので、鋳造から加工まで一貫してやらせてほしい、という鋳物屋さんも聞いたことがあります。

この辺は各社対応が分かれるところだと思うので、契約時に確認をしておいた方がいいと思います。お金ってやっぱり揉めてしまうので。

鋳物の品質を担保するには

最後に鋳物の品質について、どのようにチェックしていくべきか、見ていきたいと思います。それぞれの会社の品質保証課によるところではありますが、私の経験からご紹介します。

目視検査

鋳物の検査に最も有効なのはズバリ目視検査です。

「なーんだ、目視検査か。。。」と思っている方もいるかと思いますが、目視検査はあらゆる検査の中で最強とは言えないまでも、最高峰なのです。

目視検査ではノギスやダイヤル、場合によっては三次元測定でも見つけられない「違和感」を見つけることができます。

測定値結果に問題無しでも、なんとなく部品の色味がおかしいことから、材質が違っていたことを発見できたり、製品に不自然な傷があったことから、普段測定しない幾何公差の異常に気が付けたりするのです。

目視検査よりも優れているのは部品に触れる検査、いわゆる触診です。

人の指の感覚はどのセンサーよりも優れている、なんて言われることもあります。その道のプロの方なら重さや長さ、表面粗さなどを測定器無しに合否判定できる、という話はよく聞きますよね。でも、鋳物の場合は外表面の鋳肌にしか触れないので、目視検査の方が実用的です。

鋳物の目視検査で最も参考になる規格はMSS SP-55という規格です。MSSとはアメリカのバルブ関係の団体の規格ですが、詳しくは割愛。

MSS SP-55には写真付きで、このくらいの表面の感じは大丈夫!とかこれよりひどいのはダメ!とかの規定になっています。なんとなく目視検査されている会社の方がいらっしゃったら、こちらの規格の購入をお勧めしますよ!

RT検査

鋳物の検査でよく聞くのが、放射線透過試験、通称RT検査です。

簡単にいうと、鋳物のレントゲンをとる検査です。

メリットとしては、先ほど出てきた、加工した部分にポツポツ(巣)ができている!というのを未然に防げることが挙げられます。加工後の出戻りを防げるので大変有効です。

しかし、越えなければいけないハードルも多いです。

第一はコストがかかるところです。放射線を実際の製品に透過するということで、検査場は放射線管理区域になりますし、人体より放射線を通しにくいので出力の高い装置が必要になり、設備が大変大がかりです。当然、納期も費用もかかります。

第二に形状によってはうまく測定できないところです。RT検査は放射線を「透過」させて中を観察するので、例えば、鋳物が二重になっている構造では透過した面に不良があってもどちらの鋳物なのかを特定することが困難です。同様の理由で極端に厚みのある形状も苦手です。

もし、鋳肌を加工した後で鋳物の内部異常を観察したい、というのであれば超音波検査(UT)がお勧めです。原理などは省略しますが、加工した面さえあれば、お手軽に巣を見つけることのできる手段の一つです。

型のメンテナンス

先ほど、型は一度作ってしまえば量産に向く、ということを述べましたが、あくまで型に異常がない場合です。いくら型とは言えども長い年月、回数も多く使用していれば劣化します。あまり使わない木型などは倉庫に入れっぱなしで、久しぶりに使おうと思ったら割れていた・・・なんて話も聞きますので、定期的なメンテナンスをした方が良いと思います。

メンテナンスの周期は、その型の使用状況や保管状況、製造方法によっても変わりますので、それぞれの会社に合わせた実用的な型のメンテナンスマニュアルを作ることをお勧めします!

まとめ

鋳物って同じ鉄でも板材や丸棒と全然違う!

この記事で触れたことを頭の片隅において、実際にやる時に調べてみて!

コメント